W dynamicznie rozwijającym się sektorze przemysłu spożywczego, gdzie oczekiwania konsumentów stale rosną, monitoring HACCP staje się kluczowym narzędziem zapewniającym bezpieczeństwo żywności. System HACCP (Analiza Zagrożeń i Krytyczne Punkty Kontroli) umożliwia identyfikację i eliminację zagrożeń biologicznych, chemicznych oraz fizycznych, które mogą pojawić się na różnych etapach produkcji.

Wdrożenie HACCP pozwala nie tylko zminimalizować ryzyko, ale przede wszystkim chroni zdrowie konsumentów oraz reputację marki — a to w dzisiejszych realiach ma wartość nie do przecenienia.

System HACCP to jednak znacznie więcej niż sama analiza ryzyka. Kluczowym jego elementem jest wyznaczenie krytycznych punktów kontroli (CCP) — miejsc w procesie produkcyjnym, gdzie ryzyko wystąpienia zagrożenia jest największe i gdzie należy podjąć natychmiastowe działania.

Przykładem może być kontrola temperatury podczas przechowywania mięsa — klasyczny, ale niezwykle istotny punkt. Każdy etap procesu — od przyjęcia surowców, przez ich obróbkę, aż po pakowanie — wymaga systematycznego nadzoru. Tylko wtedy możliwa jest szybka reakcja na nieprawidłowości, co w warunkach silnej konkurencji może zadecydować o przetrwaniu firmy.

Skuteczne wdrożenie HACCP to praca zespołowa. W proces muszą być zaangażowani:

- pracownicy produkcji – odpowiedzialni za codzienne przestrzeganie procedur,

- specjaliści ds. jakości – monitorujący zgodność z normami i analizujący dane,

- kadra zarządzająca – podejmująca decyzje strategiczne i wspierająca kulturę bezpieczeństwa.

Dopiero pełne zrozumienie roli każdego z uczestników sprawia, że monitoring HACCP przestaje być formalnością, a staje się realnym narzędziem zarządzania jakością. Jego konsekwentne stosowanie nie tylko zwiększa bezpieczeństwo produktów, ale również buduje zaufanie klientów — a to dziś najcenniejszy kapitał, który przekłada się na lojalność i przewagę konkurencyjną.

Coraz więcej liderów branży zadaje sobie te pytania, ponieważ:

- AI może analizować dane w czasie rzeczywistym i przewidywać potencjalne zagrożenia zanim się pojawią,

- IoT umożliwia ciągły monitoring parametrów produkcji, takich jak temperatura, wilgotność czy ciśnienie,

- automatyzacja procesów zwiększa precyzję i eliminuje błędy ludzkie,

- cyfrowe raportowanie ułatwia audyty i dokumentację zgodności z normami.

Jedno jest pewne — skuteczny monitoring HACCP to już nie opcja, lecz konieczność. A jego rozwój, oparty na innowacjach technologicznych, będzie kluczowy dla utrzymania najwyższych standardów bezpieczeństwa żywności i zachowania konkurencyjności na rynku.

Podstawy systemu HACCP i jego znaczenie

HACCP (System Analizy Zagrożeń i Krytycznych Punktów Kontroli) to kluczowy element zapewnienia bezpieczeństwa żywności — od momentu produkcji, przez przetwarzanie, aż po dystrybucję. Jego głównym celem jest identyfikacja i kontrola potencjalnych zagrożeń, które mogą pojawić się na różnych etapach łańcucha żywnościowego.

System HACCP to nie tylko dobra praktyka — to obowiązek każdej firmy działającej w branży spożywczej, obejmujący producentów, przetwórców i dystrybutorów. Aby jednak system działał skutecznie, musi być oparty na solidnych fundamentach: Dobrej Praktyce Produkcyjnej (GMP) oraz Dobrej Praktyce Higienicznej (GHP). To właśnie one tworzą środowisko, w którym HACCP może funkcjonować efektywnie i zgodnie z założeniami.

Czym jest system HACCP i jakie są jego cele

System HACCP to metodyczne podejście do zarządzania bezpieczeństwem żywności, oparte na analizie zagrożeń i wyznaczeniu tzw. krytycznych punktów kontroli (CCP). To właśnie w tych punktach ryzyko jest największe i wymaga szczególnej uwagi.

Główne cele systemu HACCP to:

- Minimalizacja ryzyka zagrożeń biologicznych (np. bakterii, wirusów, pleśni),

- Ograniczenie zagrożeń chemicznych (np. pozostałości pestycydów, detergentów),

- Eliminacja zagrożeń fizycznych (np. fragmentów szkła, metalu, plastiku).

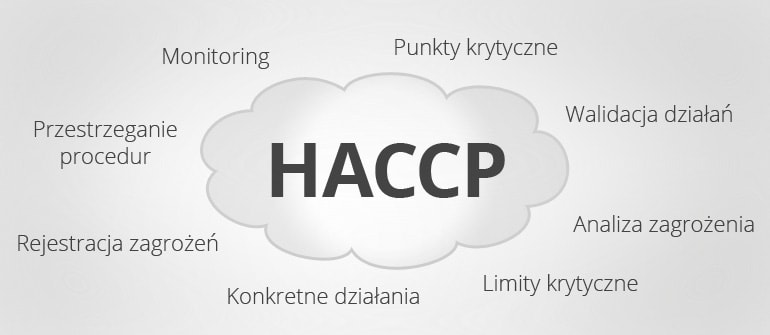

System opiera się na siedmiu zasadach, które obejmują m.in.:

- Analizę zagrożeń,

- Identyfikację krytycznych punktów kontroli (CCP),

- Ustalenie limitów krytycznych,

- Monitorowanie CCP,

- Wdrażanie działań korygujących,

- Weryfikację systemu,

- Dokumentację i prowadzenie zapisów.

Dzięki temu firmy mogą aktywnie zarządzać bezpieczeństwem swoich produktów, co przekłada się na większe zaufanie klientów, zgodność z przepisami prawa oraz stabilność operacyjną.

Sprawdź: Czym jest dezynfekcja?

Wymogi wstępne: GMP i GHP jako fundamenty HACCP

Wdrożenie HACCP to proces długofalowy, który wymaga wcześniejszego spełnienia tzw. wymogów wstępnych, czyli:

- Dobrej Praktyki Produkcyjnej (GMP) — zestawu procedur i standardów zapewniających jakość i bezpieczeństwo produktów na każdym etapie ich wytwarzania,

- Dobrej Praktyki Higienicznej (GHP) — działań skoncentrowanych na utrzymaniu higieny w całym zakładzie produkcyjnym.

Elementy GHP obejmują m.in.:

- Utrzymanie czystości pomieszczeń i urządzeń,

- Higienę osobistą pracowników,

- Odpowiednie warunki przechowywania surowców i produktów,

- Skuteczną kontrolę obecności szkodników.

Przykładowe działania w ramach GMP i GHP:

- Regularna dezynfekcja powierzchni roboczych,

- Monitorowanie temperatury w chłodniach i magazynach,

- Szkolenia personelu z zakresu higieny i bezpieczeństwa,

- Stosowanie środków ochrony osobistej.

Dzięki spełnieniu tych wymogów, system HACCP może działać skutecznie i niezawodnie, minimalizując ryzyko zagrożeń i zapewniając bezpieczeństwo konsumentów.

Punkty krytyczne (CCP) i ich rola w monitoringu

Krytyczne punkty kontroli (CCP) to kluczowe etapy procesu produkcyjnego, w których należy wdrożyć szczególne środki nadzoru, aby zapobiec zagrożeniom, wyeliminować je lub ograniczyć do akceptowalnego poziomu.

Identyfikacja CCP to jeden z najważniejszych kroków wdrażania HACCP. Przykład? Pasteryzacja mleka — tylko odpowiednia temperatura i czas obróbki gwarantują eliminację niebezpiecznych mikroorganizmów. Jeśli parametry nie zostaną spełnione, system natychmiast to wykryje i uruchomi działania korygujące.

Monitorowanie CCP pozwala na bieżąco kontrolować, czy procesy przebiegają zgodnie z ustalonymi normami. W przypadku odchyleń możliwa jest natychmiastowa reakcja, co:

- Chroni zdrowie konsumentów,

- Zapobiega rozprzestrzenianiu się wadliwych produktów,

- Wzmacnia zaufanie do marki,

- Minimalizuje straty finansowe i wizerunkowe.

Systematyczne monitorowanie i szybkie działania naprawcze to fundament skutecznego zarządzania jakością i bezpieczeństwem żywności. Bo przecież nikt nie chce ryzykować zdrowia swoich klientów — i słusznie.

Na czym polega monitoring HACCP

Monitoring HACCP to systematyczny i ciągły nadzór nad zagrożeniami biologicznymi, chemicznymi i fizycznymi w miejscach, gdzie żywność jest produkowana lub przetwarzana. Stanowi on fundament całego systemu HACCP, a jego głównym celem jest szybkie wykrywanie i eliminowanie potencjalnych zagrożeń dla zdrowia konsumentów.

Dzięki monitoringowi możliwe jest nie tylko zapewnienie bezpieczeństwa żywności, ale również natychmiastowa reakcja w przypadku wykrycia nieprawidłowości. W praktyce oznacza to m.in.:

- cykliczne kontrole obiektów i pomieszczeń produkcyjnych,

- ocenę stanu technicznego urządzeń,

- prowadzenie precyzyjnej dokumentacji działań kontrolnych.

Wszystkie te działania mają na celu utrzymanie najwyższych standardów higieny i jakości. Bo przecież chodzi o zdrowie – a to sprawa pierwszorzędna.

Zakres i cele prowadzenia monitoringu

Zakres monitoringu HACCP jest szeroki i obejmuje zarówno regularne inspekcje pomieszczeń, urządzeń i sprzętu, jak i skrupulatne prowadzenie dokumentacji. Najważniejszym celem tych działań jest zapewnienie, że każdy etap procesu produkcyjnego spełnia określone normy bezpieczeństwa.

W praktyce oznacza to, że np. wykrycie nieszczelności w chłodni podczas kontroli pozwala natychmiast zareagować i zapobiec skażeniu produktów. Monitoring HACCP:

- minimalizuje ryzyko zagrożeń zdrowotnych,

- umożliwia szybką reakcję na nieprawidłowości,

- buduje zaufanie klientów,

- pozwala spełniać wymogi prawne i branżowe.

To konkretne korzyści na wielu poziomach – od bezpieczeństwa konsumentów po reputację firmy.

Elementy systemu monitoringu HACCP

System monitoringu HACCP opiera się na zestawie narzędzi i procedur, które umożliwiają bieżącą kontrolę nad bezpieczeństwem żywności. Do kluczowych elementów należą:

- Pułapki monitorujące – wykrywają obecność szkodników w obszarach produkcyjnych i magazynowych,

- Karmniki deratyzacyjne – zapobiegają rozprzestrzenianiu się gryzoni,

- Systemy rejestracji i archiwizacji danych – umożliwiają dokumentowanie i analizę wyników kontroli.

Dzięki tym narzędziom możliwe jest szybkie wykrycie nieprawidłowości – np. obecności gryzoni – i natychmiastowe podjęcie działań naprawczych. Co więcej, odpowiednio dobrane rozwiązania nie tylko eliminują zagrożenia, ale również skutecznie im zapobiegają. To kluczowy krok w stronę ochrony zdrowia konsumentów i budowania odpowiedzialnej marki.

Regularność i dokumentacja działań kontrolnych

Systematyczność to podstawa skutecznego monitoringu. Regularne kontrole pozwalają na bieżąco identyfikować potencjalne zagrożenia i reagować, zanim sytuacja wymknie się spod kontroli. Jednak równie ważna jak same kontrole jest rzetelna dokumentacja.

Każdy etap monitoringu powinien być starannie udokumentowany. Dlaczego to takie istotne?

- Dokumentacja stanowi dowód przestrzegania procedur HACCP,

- potwierdza zgodność z przepisami prawa i normami branżowymi,

- jest kluczowa podczas kontroli sanepidu – może przesądzić o pozytywnym wyniku inspekcji,

- świadczy o odpowiedzialnym podejściu firmy do bezpieczeństwa żywności.

Dobrze prowadzona dokumentacja to nie tylko obowiązek, ale i narzędzie budowania zaufania oraz przewagi konkurencyjnej.

Monitoring szkodników w ramach HACCP

W systemie HACCP monitoring szkodników stanowi kluczowy element zapewnienia bezpieczeństwa żywności. To nie tylko zestaw działań z zakresu pest control, ale przede wszystkim zintegrowany i przemyślany proces, który umożliwia szybkie wykrywanie oraz skuteczne eliminowanie zagrożeń związanych z obecnością niepożądanych organizmów w miejscach produkcji i przechowywania żywności.

Integrowane metody zwalczania szkodników (IPM)

Integrowane metody zwalczania szkodników (IPM) to podejście, które łączy działania prewencyjne, monitoring oraz interwencje w jeden spójny system. W ramach HACCP IPM to znacznie więcej niż chemiczne opryski – to przede wszystkim strategia zapobiegania.

W praktyce IPM obejmuje m.in.:

- Uszczelnianie budynków i otworów – eliminacja potencjalnych dróg dostępu dla szkodników.

- Kontrola dostępu do surowców i materiałów – ograniczenie możliwości zanieczyszczenia.

- Utrzymywanie czystości w całym obiekcie – minimalizacja warunków sprzyjających rozwojowi szkodników.

Systematyczne kontrole tzw. punktów krytycznych – takich jak kratki wentylacyjne, magazyny czy miejsca składowania odpadów – pozwalają na szybkie wykrycie potencjalnych zagrożeń. IPM doskonale współgra z innymi elementami HACCP, tworząc skuteczną barierę ochronną przed szkodnikami.

Program profilaktyki i zwalczania szkodników

Każdy skuteczny system HACCP powinien zawierać program profilaktyki i zwalczania szkodników. To nie tylko zbiór procedur, ale konkretny plan działania – określający, jak zapobiegać pojawieniu się szkodników i jak reagować, gdy się pojawią.

Elementy takiego programu obejmują:

- Harmonogramy regularnych inspekcji – zapewniające ciągłość kontroli.

- Metody identyfikacji potencjalnych zagrożeń – umożliwiające szybką reakcję.

- Procedury eliminacji i neutralizacji szkodników – dostosowane do rodzaju zagrożenia.

Ważne, aby działania te były dostosowane do specyfiki danego zakładu. Inaczej wygląda to w piekarni, a inaczej w przetwórni mięsnej. Dzięki temu nie tylko spełniamy wymogi prawne, ale przede wszystkim realnie chronimy jakość i bezpieczeństwo produktów – a to przecież istota całego systemu HACCP.

Profesjonalny monitoring szkodników zgodny z HACCP

Profesjonalny monitoring szkodników zgodny z HACCP to znacznie więcej niż pobieżne sprawdzanie pułapek. To systematyczny, precyzyjny proces, który wymaga zaangażowania wykwalifikowanego personelu oraz prowadzenia rzetelnej dokumentacji.

Najważniejsze elementy profesjonalnego monitoringu to:

- Cykliczne kontrole przeprowadzane przez przeszkolony personel – zapewniające ciągłość nadzoru.

- Szczegółowe raporty z każdej inspekcji – dokumentujące stan obiektu i podjęte działania.

- Analiza trendów i dokumentacja działań interwencyjnych – umożliwiające ocenę skuteczności i planowanie dalszych kroków.

Dokumentacja nie tylko potwierdza zgodność z przepisami, ale również stanowi dowód, że firma rzeczywiście dba o jakość i bezpieczeństwo. W branży spożywczej to nie tylko obowiązek – to także narzędzie budowania zaufania. A zaufanie to kapitał, którego nie da się kupić ani podrobić.

Urządzenia wykorzystywane w monitoringu HACCP

W skutecznym monitoringu HACCP kluczowe znaczenie ma zastosowanie odpowiednich urządzeń. To one stanowią pierwszą linię obrony przed zagrożeniami biologicznymi, w szczególności przed szkodnikami, które mogą stanowić poważne zagrożenie dla bezpieczeństwa żywności. Najczęściej wykorzystywane są pułapki monitorujące oraz pułapki feromonowe, które umożliwiają szybkie wykrycie obecności owadów i gryzoni, zanim zdążą wyrządzić szkody.

Obecność tych urządzeń w zakładach przetwórstwa żywności nie tylko wspiera codzienne działania prewencyjne, ale również umożliwia natychmiastową reakcję w przypadku wykrycia zagrożenia. Dzięki temu możliwe jest utrzymanie wysokiego poziomu higieny i zgodności z normami HACCP.

Pułapki monitorujące i feromonowe

Pułapki monitorujące oraz pułapki feromonowe to podstawowe narzędzia w walce z obecnością szkodników w środowisku produkcji żywności. Ich zastosowanie pozwala na:

- Fizyczne wyłapywanie i identyfikację szkodników – co umożliwia ocenę skali zagrożenia.

- Przyciąganie konkretnych gatunków owadów – dzięki zastosowaniu feromonów, np. w przypadku mklika mącznego czy omacnicy spichrzanki.

- Precyzyjne lokalizowanie źródła problemu – co pozwala na skuteczne działania eliminacyjne.

- Podniesienie skuteczności całego systemu monitoringu – poprzez jednoczesne stosowanie obu typów pułapek.

W praktyce połączenie pułapek monitorujących i feromonowych znacząco zwiększa efektywność działań prewencyjnych. Dzięki temu zakłady przetwórstwa żywności mogą działać zgodnie z normami HACCP, oferując konsumentom bezpieczeństwo i jakość, której oczekują.

Karmniki deratyzacyjne i lampy owadobójcze

W ramach systemu HACCP, równie istotne jak pułapki są karmniki deratyzacyjne oraz lampy owadobójcze. Ich zadaniem jest kontrola populacji gryzoni i owadów latających, które mogą stanowić poważne zagrożenie dla bezpieczeństwa żywności.

Karmniki deratyzacyjne – często wyposażone w przynęty lub środki gryzoniobójcze – są skuteczne tylko wtedy, gdy:

- są odpowiednio rozmieszczone w newralgicznych punktach zakładu,

- są regularnie kontrolowane i uzupełniane,

- ich stan techniczny jest systematycznie monitorowany.

Brak odpowiedniego nadzoru może prowadzić do sytuacji, w której nawet najlepszy sprzęt nie spełni swojej funkcji, a jeden przeoczony punkt może doprowadzić do eskalacji problemu.

Lampy owadobójcze działają na zasadzie przyciągania owadów światłem UV. Są szczególnie skuteczne w strefach:

- przetwórstwa,

- pakowania,

- magazynowania żywności.

Ich efektywność zależy od właściwego rozmieszczenia oraz systematycznej konserwacji. Nawet najbardziej zaawansowane technologicznie urządzenie nie spełni swojej roli, jeśli nie będzie odpowiednio serwisowane.

Kontrola urządzeń monitorujących

Regularna kontrola urządzeń monitorujących to fundament skutecznego systemu HACCP. Obejmuje ona nie tylko sprawdzenie działania pułapek i karmników, ale również analizę danych z inspekcji, co pozwala na:

- wczesne wykrycie potencjalnych zagrożeń,

- szybką reakcję zanim sytuacja wymknie się spod kontroli,

- utrzymanie zgodności z procedurami HACCP.

W praktyce oznacza to konieczność:

- prowadzenia szczegółowej dokumentacji,

- tworzenia harmonogramów przeglądów,

- szkolenia personelu odpowiedzialnego za monitoring.

Coraz częściej pojawia się pytanie: czy nowe technologie mogą jeszcze bardziej usprawnić ten proces? Odpowiedź brzmi: tak. Inteligentne pułapki z czujnikami i zdalnym raportowaniem to rozwiązania, które już dziś stają się realną alternatywą dla tradycyjnych metod. Choć brzmią futurystycznie, są coraz częściej wdrażane w nowoczesnych zakładach.

Nieustanne doskonalenie systemu monitoringu to jedyny sposób, by sprostać rosnącym wymaganiom rynku i oczekiwaniom konsumentów. Tylko dzięki temu możliwe jest zapewnienie najwyższych standardów bezpieczeństwa żywności.

Reakcja na zagrożenia i działania korygujące

W systemie HACCP reakcja na zagrożenia to nie tylko szybka odpowiedź na incydent, ale przede wszystkim strategiczne podejście do zapewnienia bezpieczeństwa żywności. Gdy pojawia się ryzyko — biologiczne, chemiczne lub fizyczne — kluczowe są nie tylko czas reakcji, ale przede wszystkim jej skuteczność i trwałość w eliminowaniu przyczyn.

Usunięcie problemu to dopiero początek. Równie istotne jest wyciągnięcie wniosków i wdrożenie działań zapobiegawczych, które pozwolą uniknąć podobnych sytuacji w przyszłości. Dzięki temu HACCP staje się nie tylko narzędziem reagowania, ale systemem ciągłego doskonalenia, który wspiera rozwój organizacji, zwiększa jej odporność i buduje zaufanie konsumentów.

Bo tu nie chodzi wyłącznie o procedury. Chodzi o zdrowie, bezpieczeństwo i odpowiedzialność wobec ludzi.

Wykrywanie zagrożeń biologicznych, chemicznych i fizycznych

Skuteczne wykrywanie zagrożeń to pierwszy i najważniejszy krok w ich eliminacji. Każdy typ zagrożenia wymaga indywidualnego podejścia, odpowiednich narzędzi i czujności. Poniżej przedstawiamy, jak wygląda to w praktyce:

| Rodzaj zagrożenia | Przykłady | Metody wykrywania |

|---|---|---|

| Biologiczne | Bakterie, pleśnie, szkodniki | Regularne kontrole sanitarne, monitoring środowiska, stosowanie pułapek |

| Chemiczne | Pozostałości pestycydów, metale ciężkie | Specjalistyczne analizy laboratoryjne, badania cykliczne |

| Fizyczne | Odłamki szkła, metalu, plastiku | Detektory rentgenowskie, systemy wizyjne, separatory magnetyczne |

Połączenie tych metod tworzy spójny, wielowarstwowy system monitorowania, który pozwala wykrywać zagrożenia na każdym etapie produkcji — zanim trafią do konsumenta. To oznacza jedno: większe bezpieczeństwo i mniejsze ryzyko.

Procedury działań korygujących w systemie HACCP

Gdy dochodzi do nieprawidłowości, kluczowe są szybkie i skuteczne działania korygujące. Ich celem jest nie tylko usunięcie skutków, ale przede wszystkim zapobieganie powtórzeniu się błędu. Liczy się tu czas, precyzja i konsekwencja.

Typowe działania korygujące można podzielić na dwie grupy:

- Doraźne reakcje: natychmiastowe zatrzymanie produkcji, wycofanie wadliwej partii z rynku, zabezpieczenie dalszego procesu.

- Działania długofalowe: analiza przyczyn, zmiana procedur, dodatkowe szkolenia dla personelu, wdrożenie nowych zabezpieczeń technicznych.

Przykład z praktyki: Jeśli w produkcie zostanie wykryty fragment plastiku, nie wystarczy wycofać partię. Należy przeprowadzić dochodzenie: czy przyczyną była uszkodzona maszyna, czy może błąd ludzki? Dopiero po zidentyfikowaniu źródła problemu można wdrożyć skuteczne środki zapobiegawcze.

To właśnie w tym tkwi siła systemu HACCP — nie tylko w reagowaniu, ale w uczeniu się na błędach. Każda taka sytuacja to okazja do wzmocnienia procesów, zwiększenia odporności organizacji i budowania zaufania klientów do jakości oferowanej żywności.

Dokumentacja i audyty w systemie HACCP

Wdrożenie systemu HACCP to nie tylko formalność, lecz fundament bezpieczeństwa żywności w każdej firmie z branży spożywczej. Kluczowe znaczenie mają tu dwa elementy: dokumentacja oraz audyty. To one umożliwiają ocenę, czy wszystkie procedury są realizowane zgodnie z założeniami systemu. Bez rzetelnych zapisów trudno byłoby wykazać, że ryzyko zagrożeń jest skutecznie minimalizowane, a standardy bezpieczeństwa są przestrzegane.

Dokumentacja HACCP to nie tylko zbiór danych – to dynamiczne narzędzie monitorowania i analizy każdego etapu produkcji. Umożliwia szybką reakcję w przypadku nieprawidłowości. Przykładowo, w razie wykrycia zanieczyszczenia biologicznego, dobrze prowadzona dokumentacja pozwala natychmiast zidentyfikować źródło problemu i wdrożyć działania naprawcze. Dzięki temu firma nie tylko utrzymuje wysoki poziom bezpieczeństwa, ale również spełnia oczekiwania klientów i wymogi instytucji kontrolnych.

Znaczenie dokumentacji HACCP w procesie monitoringu

Dokumentacja w systemie HACCP stanowi podstawę skutecznego monitoringu. Potwierdza, że działania kontrolne są realizowane zgodnie z ustalonym planem, zwiększa przejrzystość procesów i stanowi niepodważalny dowód podczas kontroli, np. ze strony sanepidu. Dzięki niej można jednoznacznie wykazać, że system funkcjonuje prawidłowo i zgodnie z obowiązującymi normami.

W praktyce dokumentacja obejmuje:

- Codzienne inspekcje – potwierdzające bieżące przestrzeganie procedur.

- Raporty z audytów wewnętrznych – umożliwiające ocenę skuteczności wdrożonych działań.

- Zapisy działań korygujących – dokumentujące reakcje na wykryte nieprawidłowości.

Te dane są nieocenione w sytuacjach kryzysowych, gdy liczy się czas i precyzja działania. Umożliwiają także analizę powtarzających się problemów i wyciąganie wniosków, co sprawia, że monitoring HACCP staje się nie tylko narzędziem kontroli, ale również źródłem wiedzy wspierającym ciągłe doskonalenie procesów.

Audyt HACCP jako narzędzie oceny skuteczności systemu

Audyt HACCP to jedno z najważniejszych narzędzi oceny efektywności systemu zarządzania bezpieczeństwem żywności. Jego celem jest nie tylko sprawdzenie zgodności z procedurami, ale również identyfikacja obszarów wymagających poprawy. Aby audyt był rzetelny i miarodajny, niezbędna jest szczegółowa dokumentacja, która pozwala prześledzić każdy etap procesu i ocenić jego skuteczność.

W trakcie audytu eksperci:

- Analizują dokumentację HACCP.

- Obserwują procesy produkcyjne na miejscu.

- Oceniają zgodność działań z wymaganiami systemu.

- Sprawdzają przestrzeganie zasad higieny i dezynfekcji urządzeń.

Takie działania nie tylko potwierdzają skuteczność wdrożonego systemu, ale również budują zaufanie klientów i partnerów biznesowych. Regularne audyty to także doskonała okazja do wprowadzania innowacji i usprawnień, które zwiększają konkurencyjność firmy.

Przygotowanie do kontroli sanepidu

Kontrola sanepidu to moment prawdy dla każdej firmy z branży spożywczej. Aby przejść ją bez zastrzeżeń, nie wystarczy przestrzegać zasad HACCP – konieczne jest również posiadanie kompletnej i aktualnej dokumentacji, która potwierdzi zgodność procesów z przepisami i standardami bezpieczeństwa żywności.

Monitoring HACCP odgrywa tu kluczową rolę, umożliwiając bieżące sprawdzanie zgodności działań z prawem i przygotowanie się na pytania inspektorów. Dobrze prowadzona dokumentacja powinna zawierać m.in.:

- Zapisy z kontroli temperatury – potwierdzające utrzymanie odpowiednich warunków przechowywania.

- Rejestry czystości – dokumentujące regularne sprzątanie i dezynfekcję.

- Dokumentację działań korygujących – pokazującą reakcję na wykryte nieprawidłowości.

Takie przygotowanie może przesądzić o pozytywnym wyniku kontroli. W efekcie firma nie tylko unika kar, ale również zyskuje reputację rzetelnego i odpowiedzialnego producenta – co jest bezcenne w oczach klientów i partnerów biznesowych.

Rola personelu w skutecznym monitoringu

W systemie HACCP to właśnie personel stoi na pierwszej linii w walce o bezpieczeństwo żywności. Ich codzienne działania, uważność oraz znajomość procedur mają kluczowe znaczenie dla skuteczności monitorowania. Jednak sama dobra wola nie wystarczy – niezbędna jest solidna wiedza i praktyczne przygotowanie.

Odpowiednio przeszkolony zespół potrafi nie tylko dostrzec potencjalne zagrożenia, ale również szybko i skutecznie na nie reagować. Często to właśnie błyskawiczna reakcja decyduje o wszystkim – może zapobiec poważnym konsekwencjom zdrowotnym oraz ochronić reputację firmy. Bezpieczeństwo produktów to także bezpieczeństwo marki – nikt nie chce, by jego firma kojarzyła się z nieświeżym lub niebezpiecznym produktem.

Szkolenie personelu w zakresie HACCP i GHP

Nie ma wątpliwości – bez gruntownego szkolenia z zasad HACCP i GHP wdrożenie systemu nie ma szans powodzenia. Pracownicy muszą rozumieć, dlaczego higiena, kontrola i szybka reakcja są tak istotne. Kluczowe jest nie tylko przyswojenie teorii, ale przede wszystkim praktyczne umiejętności, codzienne nawyki i refleks.

Dlatego skuteczne szkolenie powinno łączyć wiedzę merytoryczną z ćwiczeniami praktycznymi. Każdy członek zespołu powinien umieć:

- zidentyfikować krytyczne punkty kontroli – wiedzieć, gdzie mogą pojawić się zagrożenia,

- reagować na niezgodności – znać procedury i niezwłocznie je wdrażać,

- zgłaszać problemy – rozumieć, jak i komu przekazywać informacje o zagrożeniach.

Przykład z praktyki: pracownik zauważa, że temperatura w chłodni spada poniżej ustalonego minimum. Co robi? Nie ignoruje sytuacji. Natychmiast informuje przełożonych i podejmuje działania. Dzięki temu cały system bezpieczeństwa funkcjonuje prawidłowo. Taka postawa bezpośrednio wpływa na jakość i bezpieczeństwo produktów trafiających do klientów.

Obowiązki pracowników w systemie monitoringu

W ramach HACCP każdy pracownik ma przypisane konkretne obowiązki, które nie są jedynie formalnością, lecz realnym wkładem w bezpieczeństwo żywności. Do najważniejszych zadań należą:

- systematyczne kontrole na każdym etapie produkcji – od przyjęcia surowców po magazynowanie,

- dokładne prowadzenie dokumentacji – rejestrowanie wyników, działań i ewentualnych nieprawidłowości,

- natychmiastowe reagowanie na wszelkie odchylenia od normy – zgodnie z ustalonymi procedurami.

Standardy i certyfikacje powiązane z monitoringiem HACCP

W kontekście monitoringu HACCP standardy i certyfikacje stanowią nie tylko wymóg formalny, ale przede wszystkim fundament jakości i bezpieczeństwa żywności. Dzięki nim przedsiębiorstwa mogą mieć pewność, że ich procesy produkcyjne są zgodne z międzynarodowymi normami. Co więcej, certyfikacje te budują zaufanie klientów i partnerów biznesowych, stając się istotnym elementem strategii rozwoju firmy.

Do najważniejszych standardów należą:

- BRC (British Retail Consortium) – skupia się na bezpieczeństwie, jakości i legalności produktów spożywczych,

- IFS (International Featured Standards) – koncentruje się na przejrzystości i efektywności procesów produkcyjnych.

Oba standardy są ściśle powiązane z systemem HACCP i wymagają precyzyjnego monitorowania oraz rygorystycznej kontroli jakości. Stanowią one drogowskaz dla firm, które chcą działać odpowiedzialnie i skutecznie.

Korzyści płynące z certyfikacji to nie tylko potwierdzenie zgodności z normami. W praktyce:

- napędzają ciągłe doskonalenie procesów,

- ułatwiają spełnianie wymogów prawnych,

- wzmacniają pozycję konkurencyjną firmy.

To nie są jedynie formalne dokumenty — to realne narzędzia rozwoju i budowania przewagi rynkowej. A co przyniesie przyszłość? Możliwe, że pojawią się nowe standardy jeszcze lepiej zintegrowane z systemami monitoringu HACCP. Warto być na to przygotowanym.

Systemy BRC i IFS a wymagania monitoringu

W branży spożywczej systemy BRC i IFS są uznawane za kluczowe filary zarządzania jakością. Ich spójność z HACCP wynika z tego, że wszystkie te systemy koncentrują się na identyfikacji i eliminacji zagrożeń w procesach produkcyjnych. Dzięki temu wzajemnie się uzupełniają i wzmacniają skuteczność działań kontrolnych.

Wdrożenie tych systemów wiąże się z koniecznością realizacji konkretnych działań, takich jak:

- regularne audyty i inspekcje, które pozwalają na bieżąco identyfikować nieprawidłowości,

- skrupulatne dokumentowanie wszystkich czynności kontrolnych, co zapewnia pełną przejrzystość procesów,

- systematyczne szkolenie personelu, które podnosi świadomość i kompetencje zespołu.

Zgodność z międzynarodowymi normami bezpieczeństwa żywności

Zgodność z międzynarodowymi normami to warunek konieczny skutecznego wdrożenia systemu HACCP. Normy takie jak ISO 22000 precyzyjnie określają, jak zarządzać bezpieczeństwem żywności — od momentu pozyskania surowców aż po dostarczenie gotowego produktu do konsumenta.

Ich przestrzeganie to nie tylko eliminacja zagrożeń biologicznych, chemicznych i fizycznych. To również:

- dowód odpowiedzialności firmy wobec konsumentów i partnerów,

- potwierdzenie profesjonalizmu w zarządzaniu jakością,

- klucz do zdobycia i utrzymania zaufania klientów.

W dobie globalizacji i rosnących oczekiwań konsumentów przestrzeganie międzynarodowych norm to już nie wybór — to konieczność. Firmy, które konsekwentnie je wdrażają, zyskują realną przewagę konkurencyjną na rynkach międzynarodowych.

Jednak świat się zmienia. Nowe wyzwania mogą wymagać jeszcze większej elastyczności i innowacyjności. Dlatego warto być gotowym na zmiany — zanim one nadejdą.

Wdrożenie i rozwój systemu monitoringu HACCP

Wdrożenie systemu monitoringu HACCP to nie tylko spełnienie wymogów prawnych, ale przede wszystkim realna troska o zdrowie konsumentów i jakość produktów. System HACCP (Hazard Analysis and Critical Control Points) umożliwia identyfikację oraz kontrolę zagrożeń na każdym etapie produkcji – od pozyskania surowców, aż po dostarczenie gotowego produktu do klienta.

Skuteczność systemu nie opiera się wyłącznie na procedurach. Kluczowe znaczenie ma zaangażowanie całego zespołu – od kadry zarządzającej po pracowników produkcji. Tylko wspólna odpowiedzialność i zrozumienie celu pozwalają stworzyć system, który nie tylko spełnia międzynarodowe normy, ale również buduje zaufanie klientów i wzmacnia reputację marki. To nie tylko kontrola – to strategiczne podejście do zarządzania jakością.

Etapy wdrażania monitoringu w zakładzie

Wdrożenie monitoringu HACCP to proces wieloetapowy, który wymaga starannego planowania i konsekwencji. Każdy krok ma znaczenie i wpływa na skuteczność całego systemu.

- Analiza ryzyka – identyfikacja potencjalnych zagrożeń w całym łańcuchu produkcyjnym. To fundament, na którym opiera się cały system.

- Opracowanie procedur monitorowania i kontroli – określenie, co, kiedy i jak należy kontrolować. Przykładowo, w zakładzie przetwórstwa mięsnego może to być:

- codzienny pomiar temperatury w chłodniach,

- kontrola stanu higieny maszyn produkcyjnych.

- Dokumentacja systemu – każdy element musi być odpowiednio opisany i zgodny z obowiązującymi normami. To ułatwia audyty i pozwala na szybką reakcję w sytuacjach kryzysowych.

Precyzyjna dokumentacja i szybka reakcja w przypadku nieprawidłowości to klucz do skutecznego zarządzania bezpieczeństwem żywności.

Działania prewencyjne i ciągłe doskonalenie systemu

Monitoring HACCP to proces ciągły, który rozwija się wraz z firmą. Jego siłą są działania prewencyjne oraz systematyczne doskonalenie. Korzyści z wdrożenia monitoringu HACCP wykraczają daleko poza bezpieczeństwo żywności i obejmują również:

- zwiększenie efektywności operacyjnej,

- ograniczenie strat produkcyjnych,

- poprawę wizerunku przedsiębiorstwa,

- wzrost zaufania klientów i partnerów biznesowych.

Działania prewencyjne obejmują m.in.:

- regularne działania deratyzacyjne,

- szkolenia z zakresu higieny dla pracowników,

- kontrolę stanu technicznego urządzeń,

- systematyczne przeglądy i aktualizacje procedur – np. w odpowiedzi na zmiany technologiczne lub nowe przepisy.

Efektem tych działań jest system, który nie tylko kontroluje, ale wspiera rozwój firmy. Monitoring HACCP staje się filarem skutecznego zarządzania – pozwala działać szybciej, efektywniej i z większą świadomością. To realna przewaga konkurencyjna.

Monitoring HACCP w praktyce

W zakładach przetwórstwa spożywczego monitoring HACCP to nie tylko formalność – to kluczowy element zapewnienia bezpieczeństwa żywności. Nie ogranicza się on do rutynowych kontroli. Równie istotna jest dokładna dokumentacja każdego etapu procesu, która umożliwia szybkie wykrycie potencjalnych zagrożeń i natychmiastową reakcję, zanim sytuacja wymknie się spod kontroli.

Skuteczny monitoring HACCP wymaga pełnego zaangażowania całego zespołu – od pracowników produkcji, przez kontrolerów jakości, aż po kadrę zarządzającą. Każdy musi znać swoje obowiązki i rozumieć ich znaczenie. Gdy system działa sprawnie:

- zwiększa się bezpieczeństwo produktów,

- wzmacnia się wizerunek marki,

- rośnie zaufanie klientów – a to wartość nie do przecenienia.

Przykłady zastosowania w przemyśle spożywczym

W sektorze spożywczym HACCP to codzienna praktyka, a nie tylko teoria. Przykładem są zakłady mleczarskie, gdzie system umożliwia ciągłą kontrolę temperatury przechowywania mleka i jego przetworów. Dzięki temu:

- eliminuje się ryzyko rozwoju bakterii,

- zapewnia się wysoką jakość produktów,

- konsumenci mogą czuć się bezpiecznie.

Wdrożenie HACCP to proces wymagający:

- precyzyjnych procedur,

- ścisłej współpracy między działami,

- ciągłej czujności na każdym etapie – od przyjęcia surowców, przez produkcję, aż po transport.

Monitoring HACCP w gastronomii i branży HoReCa

W gastronomii i sektorze HoReCa monitoring HACCP to absolutna konieczność. Restauracje, hotele i firmy cateringowe muszą dbać o bezpieczeństwo serwowanych potraw poprzez:

- regularne kontrole,

- skrupulatne prowadzenie dokumentacji,

- szybkie reagowanie na nieprawidłowości.

To właśnie te działania chronią zdrowie gości i budują zaufanie do lokalu.

Wdrożenie systemu HACCP w gastronomii to praca zespołowa. Każdy – od kucharza, przez obsługę, po menedżera – ma swoją rolę. Tylko wtedy, gdy wszyscy działają zgodnie, system funkcjonuje efektywnie. Rezultaty to:

- lepsza jakość potraw,

- większe bezpieczeństwo,

- lojalni klienci, którzy wracają tam, gdzie czują się pewnie.

Sprawdź: Jak zwalczyć pluskwy?

Usługi monitoringu HACCP w Warszawie i innych miastach

W Warszawie i wielu innych polskich miastach dostępne są profesjonalne usługi monitoringu HACCP. To realne wsparcie dla firm, które chcą utrzymać wysoki standard higieny i bezpieczeństwa. Zakres usług obejmuje:

- identyfikację zagrożeń,

- ich eliminację,

- szczegółowe dokumentowanie wszystkich działań – co ma kluczowe znaczenie podczas kontroli sanepidu i audytów wewnętrznych.

W ofercie znajduje się również monitoring szkodników w Warszawie – nieodzowny element skutecznego systemu HACCP. Dzięki nowoczesnym technologiom i doświadczeniu specjalistów, firmy mogą skutecznie ograniczyć ryzyko związane z obecnością gryzoni i owadów.

Dodaj komentarz